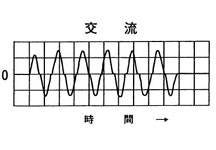

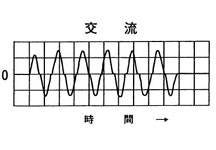

単相交流方式

単相負荷という欠点がありますが、装置は簡単で安価であるため、主力を占める電源方式で、自動車製造等を中心に、一般に多く採用されています。

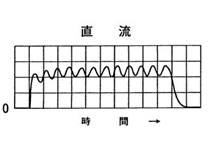

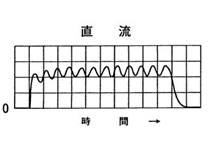

単相直流方式

直流化されることで、インダクタンス成分の影響が少ないため、ふところの大きい溶接機に有利になります。また、力率が向上する関係で、アルミニウム合金・銅合金・めっき鋼板の溶接に適します。

高度な溶接品質が要求される業界の中にあって、抜群の信頼性と安全性を兼ね備えた製品です。国内をはじめ世界各国にお届けしていいます。

単相負荷という欠点がありますが、装置は簡単で安価であるため、主力を占める電源方式で、自動車製造等を中心に、一般に多く採用されています。

直流化されることで、インダクタンス成分の影響が少ないため、ふところの大きい溶接機に有利になります。また、力率が向上する関係で、アルミニウム合金・銅合金・めっき鋼板の溶接に適します。

力率が高く、また広域溶接条件範囲が取れるため、高品質溶接ができます。また、チリ、スパッタも抑え、作業環境の改善となります。電源は三相入力であり、電源の負荷バランスがとりやすくなっております。当社は、インバータ式直流スポット溶接機と、矩形波交流インバータ溶接電源をご用意しております。

数ms~十数msという短時間で溶接する方法で、電源設備容量を低減できる利点があります。しかし、時間制御ができない・打点速度に制限がある・外部回路が電流波形に影響し自動化しずらいなどの欠点があります。しかしながら、短時間・大電流を流すことができる利点を利用して、アルミ合金のスポット溶接や、鋼材のプロジェクション溶接・打痕の目立たない溶接等に採用されております。

溶接機の、加圧部やトランス部を一体化したもので、溶接機が固定されています。そのため、被溶接物を動かして溶接します。汎用溶接機が、この部類に入ります。

加圧部やトランス部を分離し、被溶接物に移動して溶接します。消耗品となる太径のケーブルが不可欠で、また、動きも制約されます。

電極とトランスを多数組み合わせ、短時間に多数の溶接点を形成させる溶接機です。専用機として使われる場合が多く見られます。

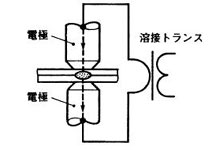

直接、板厚方向に電流を流して溶接する方法です。

信頼性の高い通電方式です。

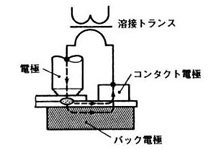

一方の電極は別の位置にあり、電流は被溶接物を通って離れた電極に流し、接合する方式です。片面の板表面に圧痕を残したくない場合や、裏面側に電極が配置できない場合に使用します。

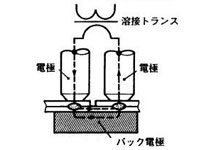

1つの溶接回路で、2点の溶接部を同時に形成できる通電方式で、片面のみから溶接作業ができます。ただし、亜鉛めっき鋼板が主流となった現在では、溶接品質の点から、ほとんど利用されなくなっています。

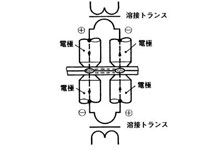

上下2台の溶接トランスで、2点を同時に溶接するようにしたもので、シリーズ通電に比べて、1台余分にトランスが必要ですが、分流電流がかなり抑制でき、厚板の高能率溶接ができる利点があります。

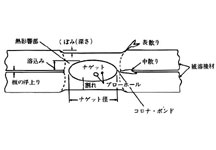

溶接条件の選定は散り(スパッタ)の発生をどう扱うかで溶接機の機種や制御方法、溶接条件が大きく異なります。一般的にナゲット径や引張りせん断強さは溶接電流の増大とともに増加します。散りが発生しますとナゲット径や引張りせん断強さは低下しますが更に電流を増大させると増加しついに溶着してしまいます。一方、通電時間を増加させますと低電流域ではナゲット径や引張りせん断強さは増加します。また、電極加圧力を増大すると溶接条件としては高電流域となりナゲット径や引張りせん断強さは増加します。生産性、環境を考慮した溶接条件選定が求められます。実際の溶接物による実験による検証が必要です。